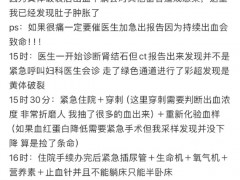

中国原子能科学研究院研制了一种特殊的黑色玻璃,这种玻璃在阳光下会发出幽蓝色的光。最近,该院自主研发的两步法650毫米直径冷坩埚玻璃固化工程样机完成了90天连续运行试验,生产了约52吨玻璃固化体,可以将高放射性废物封存在其中。

冷坩埚玻璃固化技术被认为是目前最先进的高放废物处理手段。从零开始,研发团队为此奋斗了近20年。核电站产生的高放废物具有长周期放射性、高强度辐射和高生物毒性,必须确保其被安全固定。研究发现,玻璃是固定放射性核素的理想载体,而实现高放废物的玻璃固化需要突破冷坩埚技术。

上世纪80年代,国外开始发展冷坩埚技术,但这些技术无法直接获取。冷坩埚的外壁由冷却水管组成,温度保持在100℃以下,内部盛放的液态玻璃温度则高达1700℃。运行时,熔化的玻璃会在接触冷壁时形成一层类似“锅巴”的保护层,防止高温损害容器。然而,这层“锅巴”的厚度需要精确控制,过厚会导致加热效率低,过薄则无法有效保护容器。科研人员通过精准控制电磁加热的磁场分布,最终成功解决了这一难题。

2016年,冷坩埚放大科研样机研发成功后,新的挑战随之而来。随着核燃料燃耗增加,裂变产物中的钼、锆等元素难以融入玻璃液中,导致玻璃液析晶、黄相等问题,堵塞出料口。为解决这个问题,团队开发了新的玻璃配方,使玻璃能够包容更多的放射性核素。经过两年多的努力,他们成功开发出了高包容率的玻璃配方。

随着技术研发从科研样机向工程样机迈进,工程设计面临更多挑战。工程样机由回转煅烧炉和冷坩埚组成,两者之间的操作需通过远程控制机械手完成。为了便于机械手操作,团队重新进行了模块化设计。经过大量设备外协加工工作和不懈努力,团队终于完成了样机的重构,并优化了各个模块。90天连续运行试验结果显示,优化后的工程样机状态良好,各项性能指标均满足设计要求。

截至2024年底,我国内地并网运行的核电机组达到58台,总装机容量6088.094万千瓦;在运、在建和核准待建的核电机组共102台,总装机容量1.13亿千瓦,连续两年位居全球首位。随着高放废物安全高效处理技术的突破,我国核能发展的潜力将进一步释放。未来,只要坚定创新自信,就能将核能发展的关键核心技术牢牢掌握在自己手中。